Hoe maak je een machine en maak je een sintelblok?

Het assortiment bouwmaterialen vandaag de dag kan niet anders dan zich verheugen in de diversiteit, maar veel mensen geven er de voorkeur aan om soortgelijke producten met hun eigen handen te maken. Het is dus heel goed mogelijk om zelf slakkenstenen te maken met een speciale zelfgemaakte machine. Vandaag zullen we gedetailleerd analyseren hoe het correct moet worden gedaan.

Materiële functies

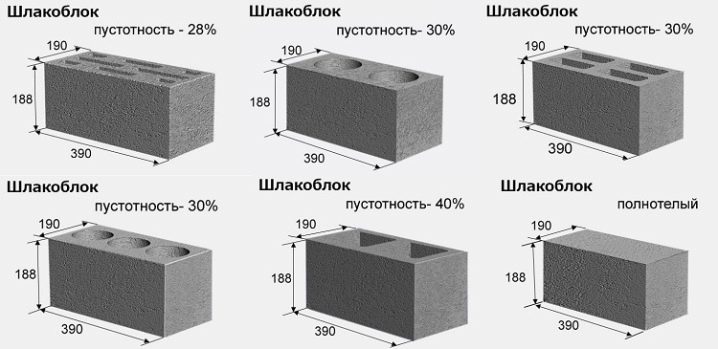

Slakkensteen is zo'n bouwmateriaal dat zichzelf heeft bewezen als een van de meest duurzame en onpretentieuze. Het heeft aanzienlijke afmetingen, vooral als je er een gewone steen naast legt.Het is mogelijk om slakkenblokken niet alleen in de fabriek te produceren. Sommige meesters nemen thuis dergelijk werk op zich. Als je je strikt aan de technologie houdt, krijg je stevige blokken van hoge kwaliteit waaruit je een huis of een bijgebouw kunt bouwen.

Als wordt besloten om dergelijke producten zelfstandig te produceren, moet rekening worden gehouden met een aantal functies.

- Slakkensteen - vuurvast materiaal. Het ontsteekt niet zelf en versterkt de reeds actieve vlam niet.

- Van echt hoogwaardige blokken blijken duurzame en duurzame huizen / boerderijgebouwen te zijn. Noch strenge klimatologische omstandigheden, noch orkanen, noch constante windvlagen zullen dergelijke gebouwen beschadigen.

- Reparatie van sintelblokken vereist geen onnodige energie en vrije tijd - alle werkzaamheden kunnen in een korte tijd worden uitgevoerd.

- Slakkenblokken onderscheiden zich ook door hun grote omvang, waardoor gebouwen zeer snel worden gebouwd, wat veel bouwers bevalt.

- Dit materiaal onderscheidt zich door duurzaamheid. Gebouwen die daaruit zijn gebouwd, kunnen meer dan 100 jaar standhouden zonder hun eerdere kenmerken te verliezen.

- Een ander kenmerk van het sintelblok is zijn geluidsisolerende component. Dus, in huizen die van dit materiaal zijn gemaakt, is er geen irritant straatlawaai.

- De productie van slakkenblokken wordt uitgevoerd met verschillende grondstoffen, daarom is het mogelijk om de optimale producten voor alle omstandigheden te kiezen.

- Verschilt in sintelblok en het feit dat het niet wordt blootgesteld aan aanvallen van verschillende soorten parasieten of knaagdieren. Bovendien rot het niet, dus is het niet nodig om het te bekleden met antiseptische oplossingen en andere soortgelijke verbindingen die zijn ontworpen om het substraat te beschermen.

- Ondanks degelijke afmetingen hebben dergelijke blokken een klein gewicht. Deze functie wordt opgemerkt door vele meesters. Door de lichtheid van deze materialen is het mogelijk om naadloos van de ene plaats naar de andere te gaan zonder een tik te veroorzaken. Er moet echter worden opgemerkt dat sommige variëteiten van dergelijke producten nog steeds vrij zwaar zijn.

- Slakkensteen is niet bang voor lage temperaturen.

- Deze blokken onderscheiden zich door hun hoge warmtecapaciteit, waardoor ze gezellige en warme woningen maken.

- Temperatuursprongen schaden het sintelblok niet.

- Slag-gebouwen worden meestal afgezet met decoratieve materialen om een meer esthetische uitstraling te geven. Het is echter heel belangrijk om te onthouden dat het sintelblok niet bedekt moet zijn met gewoon pleisterwerk (alle "nat" werk met dit materiaal mag niet worden uitgevoerd). U kunt ook een speciaal decoratief blok gebruiken, dat vaak wordt gebruikt in plaats van dure voering.

- Bij het werken met een sintelblok is het belangrijk om rekening te houden met een belangrijk kenmerk - een dergelijk materiaal wordt gekenmerkt door een grote waterabsorptie, dus moet het worden beschermd tegen contact met vocht en vocht. Anders kunnen de blokken na verloop van tijd instorten.

- Helaas laat de geometrie van de slakkenblokken te wensen over. Dat is de reden waarom, door de overlapping van dergelijk materiaal aan te leggen, je individuele elementen constant moet aanpassen - knip ze en zie ze.

- Slakkenblokken hebben relatief lage kosten.

Volgens deskundigen is het werk van dergelijke materialen nogal grillig, dus het is altijd heel belangrijk om de juiste instructies te volgen. Hetzelfde geldt voor het productieproces.

De samenstelling van het mengsel

De productie van slakkenblokken thuis vereist dat de master zich hecht aan een specifieke samenstelling, evenals bepaalde verhoudingen van alle componenten.Derhalve wordt cement gewoonlijk gebruikt als een bindmiddel in dit materiaal met een kwaliteit niet lager dan M400. Wat de vulcomponent betreft, deze kan volledig zijn samengesteld uit slakken of gemengd zijn. De laatste optie wordt verkregen als u een kleine hoeveelheid grind, zand (eenvoudige of geëxpandeerde klei), steenslag en fijne fractie van geëxpandeerde klei toevoegt.

Bij de vervaardiging van sintelblokken moeten de blokken aan de volgende verhoudingen voldoen:

- 8-9 delen van de vulcomponent;

- 1,5-2 delen van het bindmiddelbestanddeel.

Als tijdens het werk cement werd gebruikt met de markering M500, dan is het toegestaan om het 15% minder te gebruiken dan de grondstof M400. Meestal neemt een dergelijk element als slak ten minste 65% van het totale volume van het vulmiddel in beslag.

Bijvoorbeeld, vanaf 9 delen valt niet minder dan 6 op dit onderdeel, en het resterende volume valt op grind en zand. In theorie is het bij zelffabricage toegestaan om betonnen of stenengevechten, screening, te gebruiken.

Standaard verhoudingen van slakkensteen zijn:

- 2 stukjes zand;

- 2 delen grind;

- 7 delen slak;

- 2 delen portlandcement gemarkeerd met M400.

Wat water betreft, is het gebruikelijk om deze toe te voegen in een geschatte verhouding van 0,5 delen. Het resultaat is een semi-droge oplossing. Om zijn hoge kwaliteit te garanderen, moet je een handje nemen en het op een hard oppervlak werpen.Als de gegooide bobbel verbrokkelde, maar onder de omstandigheden van compressie zijn vroegere vorm terugkreeg, kan de compositie als geschikt worden beschouwd voor verder gebruik.

Als u van plan bent een gekleurd sintelblok te krijgen, wordt het recept aangevuld met gekleurd krijt of steenstof. Gebruik speciale weekmakers om de sterkte-eigenschappen van dit materiaal te verbeteren. Raadpleeg in sommige gevallen de toevoeging van gips, as of zaagsel.

Het wordt aanbevolen om alle vermelde componenten in een speciale mixer of een betonmolen te mengen, maar dergelijke apparatuur heeft meestal een hoge prijs. Als we het hebben over het bereiden van een kleine hoeveelheid van het mengsel, is het mogelijk om het met de hand te kneden, ondanks het feit dat een dergelijk proces als nogal bewerkelijk wordt beschouwd.

Vormmethoden

Fabrieksformulieren voor de bereiding van sintelblokken zijn gemaakt van gewapend beton of staal. Dergelijke onderdelen handhaven gemakkelijk het gewicht van de oplossing in een groot volume. De formulieren die je zelf hebt gemaakt, zijn meestal gemaakt van hout of stalen platen. Dergelijke elementen spelen meer de rol van speciale bekisting.

Om te besparen op grondstoffen en vrije tijd, worden de formulieren voornamelijk zonder de bodem verzameld. Onder hen kun je een eenvoudige film plaatsen.Dankzij deze methode is het mogelijk om het hele proces van het vormen van blokken aanzienlijk te vereenvoudigen. Men moet niet vergeten dat de vormen zelf moeten worden gemaakt van perfect gladde houtachtige delen. Het werkoppervlak zal een betonnen basis zijn, een tafel met een plat en glad tafelblad of een ijzeren plaat, die ook geen gebreken vertoont.

Veel meesters gebruiken glazen flessen om holtes te creëren. Plastic verpakkingen zijn niet de moeite waard, omdat ze ernstig kunnen worden baad. Flessen goten water. Anders zweven ze op het oppervlak van de voorbereide compositie.

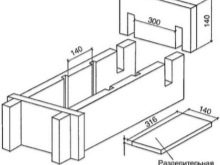

Laten we eens nader bekijken hoe je een mal kunt maken voor slakkenblokken:

- u moet gepolijste platen van 14 cm lang kiezen (de breedte moet een veelvoud van deze parameter zijn);

- dan, met behulp van een ijzerzaag, is het noodzakelijk om de segmenten te scheiden, die dan de rol van dwarsschotten zullen spelen;

- dan moet je de segmenten verbinden met de longitudinale elementen om een rechthoekig frame te maken;

- dan moet je een stuk staal of een ander materiaal met een glad oppervlak in afzonderlijke platen van 14x30 cm snijden;

- in het binnenste deel van de resulterende structuur worden de insnijdingen gemaakt, die zullen fungeren als groeven waarvan de breedte gelijk is aan de afmetingen van de deelstroken;

- vervolgens worden de segmenten die verantwoordelijk zijn voor de scheiding in sneden gefixeerd, waardoor een mal ontstaat voor de vervaardiging van 3 of meer slakkenblokken.

Om de resulterende oplossing de oplossing zo lang mogelijk te laten harden, wordt in de laatste fase zowel metaal als houtstructuren aanbevolen om te worden geverfd op basis van olie. Deze vorm is geschikt voor de vervaardiging van sintelblokken waarvan de afmetingen 14x14x30 cm zijn.

Als het nodig is om elementen te maken met andere dimensionale parameters, worden de oorspronkelijke waarden gewijzigd in andere formaten.

Hoe maak je een vibromachine?

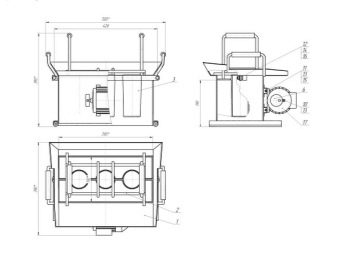

Thuis slakkenblokken maken wordt verkregen met behulp van een speciale trilmachine, die ook met de hand kan worden gemaakt. Het belangrijkste onderdeel van dit apparaat is de vibroform zelf voor de oplossing. Zo'n machine is een doos gemaakt van staal, waarin delen worden bevestigd met holtes (of zonder). De matrix zelf is al een machine. Het is toegestaan om toe te passen, waarbij enkele stappen handmatig worden uitgevoerd.

Om zelf een trilmachine te maken, moet je het volgende kopen:

- lasmachine;

- slijper;

- vice;

- gereedschap voor sanitair.

Wat betreft materialen heb je nodig:

- staalplaat 3 mm - 1 vierkant. m;

- buizen met een diameter van 75-90 mm - 1 m;

- 3 mm stalen strip - 0,3 m;

- 500-750 W elektromotor;

- bouten en moeren.

Overweeg de volgorde van werken aan de productie van zelfgemaakte vibrobank.

- Meet het standaard slakkenblok of repareer specifieke parameters die u nodig hebt.

- Snijd de zijkanten van de machine van een stuk metaal. Bereken op basis van het aantal sintelblokken het vereiste aantal partities. Als een resultaat wordt een doos gevormd met 2 (of meer) identieke compartimenten.

- De bodemwand van niet minder dan 30 mm dik moet holtes hebben. Op basis van deze parameter bepalen we de hoogte van de cilinder die de holtes begrenst.

- Snijd in 6 individuele stukken buis met een lengte die overeenkomt met de hoogte van de cilinder.

- Om de cilinders een kegelvormige structuur te laten krijgen, is het toegestaan om ze in de lengte door te snijden naar het middengedeelte, samen te drukken met een bankschroef en dan samen te voegen door te lassen. In dit geval neemt de diameter van de elementen af met ongeveer 2-3 mm.

- Cilinders moeten aan beide zijden worden gebrouwen.

- Verder moeten deze delen met elkaar zijn verbonden in de vorm van één rij, langs de lange zijde van het toekomstige sintelblok.Ze moeten de locatie van de holtes in de fabriekscel herhalen. Aan de randen is het noodzakelijk om een plaat van 30 mm te bevestigen met gaten voor bevestigingen aan oogjes.

- In het midden van elk compartiment van de matrix moet propyl en gelast oog worden gemaakt. Dit is nodig om de installatie van tijdelijke bevestigingsmiddelen te voorkomen.

- Op de buitenste dwarsmuur van de 4 lassen voor het monteren van gaten in de motor.

- Las vervolgens het schort en de messen langs de randen op de plaatsen waar het laden wordt uitgevoerd.

- Daarna kunt u doorgaan met het voorbereiden van alle elementen voor het schilderen.

- U kunt een pers maken die de vorm van het mechanisme volgt met behulp van een plaat met gaten die 3-5 mm groter zijn dan de cilinders zelf. De plaat moet naadloos de diepte van 50-70 mm in de doos ingaan, waar er beperkende onderdelen zijn.

- Het is noodzakelijk om de hendels aan de pers te lassen.

- Nu is het materiaal toegestaan om te schilderen en de trillingsmotor te bevestigen.

Productietechnologie

Er zijn twee manieren waarop slakkenblokken worden gemaakt.

- Gemakkelijke manier. In dit geval worden speciale houders gebruikt, waarbij de bereide oplossing de vereiste sterkte verkrijgt.Blokken drogen natuurlijk, totdat het cement volledig is geconsolideerd.

- Moeilijke manier. Met deze methode voor het vervaardigen van gebruikte vibratieapparaten. In veel gevallen richten ze zich op elementen zoals de triltafel of vullen ze de vorm aan met een motor met een trilfunctie.

Laten we kennis maken met de technologie van het produceren van slakkenblokken met behulp van eenvoudige vormen.

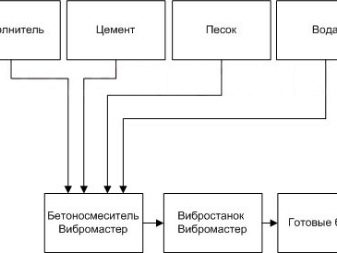

- Alle bereide ingrediënten in de vereiste verhoudingen worden in een betonmixer geplaatst en vervolgens grondig gemengd.

- De afgewerkte oplossing wordt in vormen gegoten. Wat betreft aanstampen, het wordt uitgevoerd met behulp van een hamer - ze slaan hun containers zodat alle lucht uit het materiaal ontsnapt.

- Als het de bedoeling is dat de blokken met holtes worden gemaakt, worden flessen met water in elk afzonderlijk onderdeel geplaatst (meestal zijn 2 flessen voldoende).

De grootste moeilijkheid met deze productiemethode is het aanstampen van blokken. Als er luchtbellen in de oplossing achterblijven, zal dit de kwaliteit van het eindproduct nadelig beïnvloeden.

Wat de complexere productiemethode van slakkenblokken betreft, worden de volgende werkzaamheden hier uitgevoerd:

- Het starten van de productie van materialen op deze manier moet gebeuren door het mengsel in de menger te roeren;

- de resulterende oplossing wordt naar de mal gestuurd en vervolgens geëgaliseerd met een troffel;

- dan start de vibrator en wordt de oplossing zelf 20-60 seconden in vorm gehouden;

- vervolgens moet de apparatuur worden uitgeschakeld, de installatie worden opgetild en vervolgens wordt de voltooide eenheid verwijderd.

Bij de productie van slakkenblokken met deze technologie moet speciale aandacht worden besteed aan het egaliseren van de mortel in de hoeksecties. Ze moeten worden gevuld. Anders kan de geometrie van het eindproduct ernstig worden beïnvloed.

drogen

Drogen is een andere belangrijke stap in de productie van slakkenblokken. Het productieproces zelf duurt meestal ongeveer 2-4 dagen. Voldoende sterktekarakteristieken waarmee u kunt doorgaan met het gebruik van blokken, worden in de regel na 28 dagen bereikt. Dit is de hoeveelheid tijd die nodig is om kwalitatief hoogwaardig bouwmateriaal te krijgen dat geschikt is voor het uitvoeren van bepaalde werken. Ook kunnen sintelblokken op natuurlijke wijze uitdrogen. In de regel vindt dit proces plaats met een eenvoudige methode voor het vervaardigen van materialen (in conventionele vormen).

Voor het drogen van slakstenen worden vaak speciale kamers gebruikt, die scheuren tijdens het uitharden ervan voorkomen.Zodat de blokken niet bedekt zijn met scheuren, moeten ze van tijd tot tijd worden bevochtigd. Dit proces is vooral relevant als het productieproces wordt uitgevoerd bij warm weer.

Opgemerkt moet worden dat het proces van harden van sintelblokken aanzienlijk kan worden versneld. Een dergelijk effect kan worden bereikt door speciale stoffen aan de oplossing toe te voegen - weekmakers. Met dergelijke additieven zal het materiaal niet alleen sneller uitdrogen, maar ook sterker zijn. Slakblokken met weekmakers kunnen van de site worden verwijderd en na 6-8 uur worden bewaard.

Tips en trucs

- Om de voorkant van het sintelblok nauwkeuriger en completer te maken, moeten deze te drogen materialen op een platte rubberen basis worden geplaatst.

- Leg blokken nooit op elkaar tijdens het drogen. Anders kunnen materialen vervormd raken en hun geometrie zal tijdens de constructie veel problemen veroorzaken.

- In alle gevallen moet u eerst zelf tekeningen maken van de vormen en de slakkenblokken. Aldus zal het mogelijk zijn om veel van de moeilijkheden die samenhangen met bouwprocessen te vermijden.

- Let bij het voorbereiden van de oplossing op de vereiste verhoudingen.De geringste fouten kunnen ertoe leiden dat de blokken te fragiel zijn en niet geschikt voor de bouw.

- Voordat de voorbereide oplossing wordt gegoten, moeten de formulieren worden gewist. Het blijkt dus te voorkomen dat sintelblokken aan de bodem en de wanden blijven kleven. Gebruik voor het reinigen meestal dieselbrandstof, afvalolie of andere soortgelijke stoffen.

- Merk op dat de stollingssnelheid van de oplossing direct afhankelijk is van de dikte ervan. Hoe dikker de compositie, hoe sneller de blokken uitharden.

- Voor de droogperiode wordt aanbevolen om slakblokken te bedekken met polyethyleen. De folie kan het materiaal beschermen tegen scheuren bij warm weer en beschermt het asfaltblok tegen nat worden als het regent.

- Als u een beetje wilt besparen in de productie van slakken, kunt u combineren in een verhouding van 3 tot 1 kalk en cement. Je moet je geen zorgen maken over de kwaliteit van sintelblokken - van zo'n samenstelling zullen ze niet minder betrouwbaar zijn.

Over het maken van een slakkenblokmachine voor 4 blokken, zie de volgende video.